Wien unter Tage

Oktober 2024

MABA’s Tübbingproduktion für künftige U2 läuft auf Hochtouren

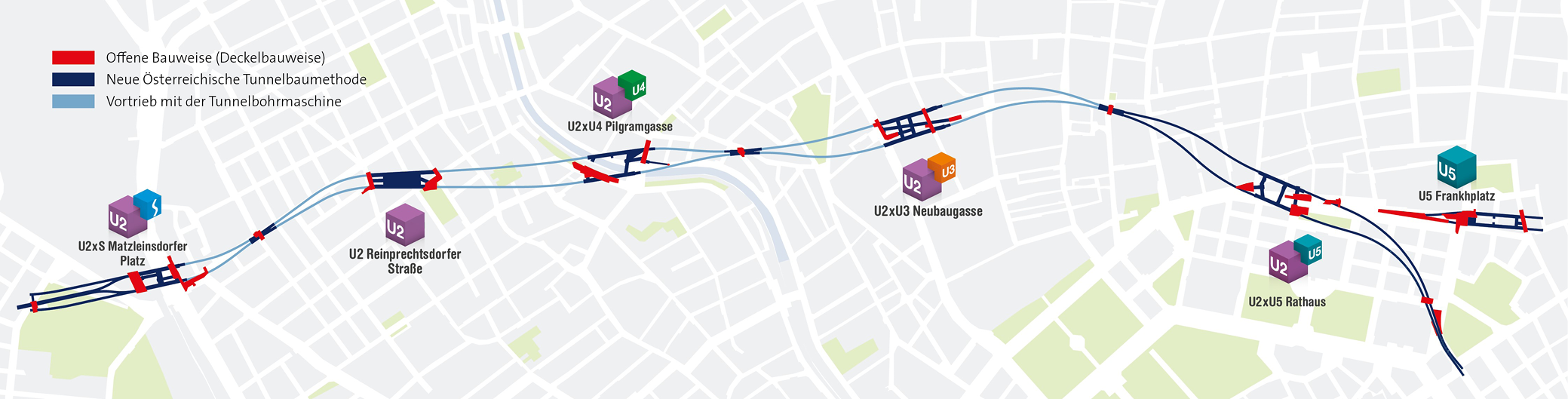

Die Wiener Linien erweitern das U-Bahn-Netz mit dem U2xU5-Großprojekt. Für den Bau der neuen U2-Strecke kommt die Tunnelvortriebsmaschine zum Einsatz, mit der der gesamte Aushub über einen zentralen Schacht am Matzleinsdorfer Platz abtransportiert werden kann. Die für den kontinuierlichen Vortrieb erforderlichen Betonringe („Tübbinge“) werden bei der MABA Fertigteilindustrie GmbH in Wöllersdorf bei Wiener Neustadt produziert. Über 19.000 Einzelsegmente werden in Streckenröhren zwischen den Stationen verbaut.

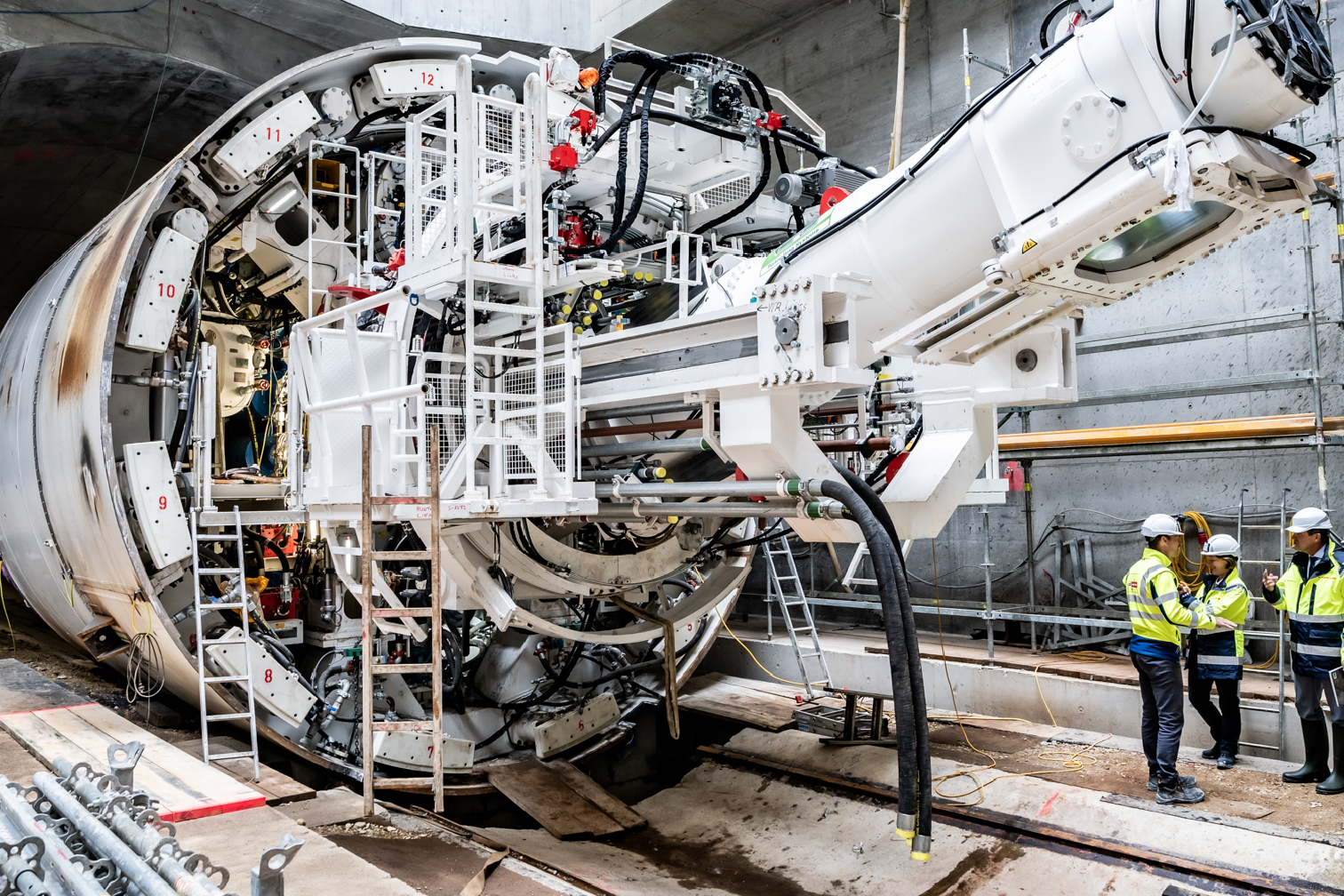

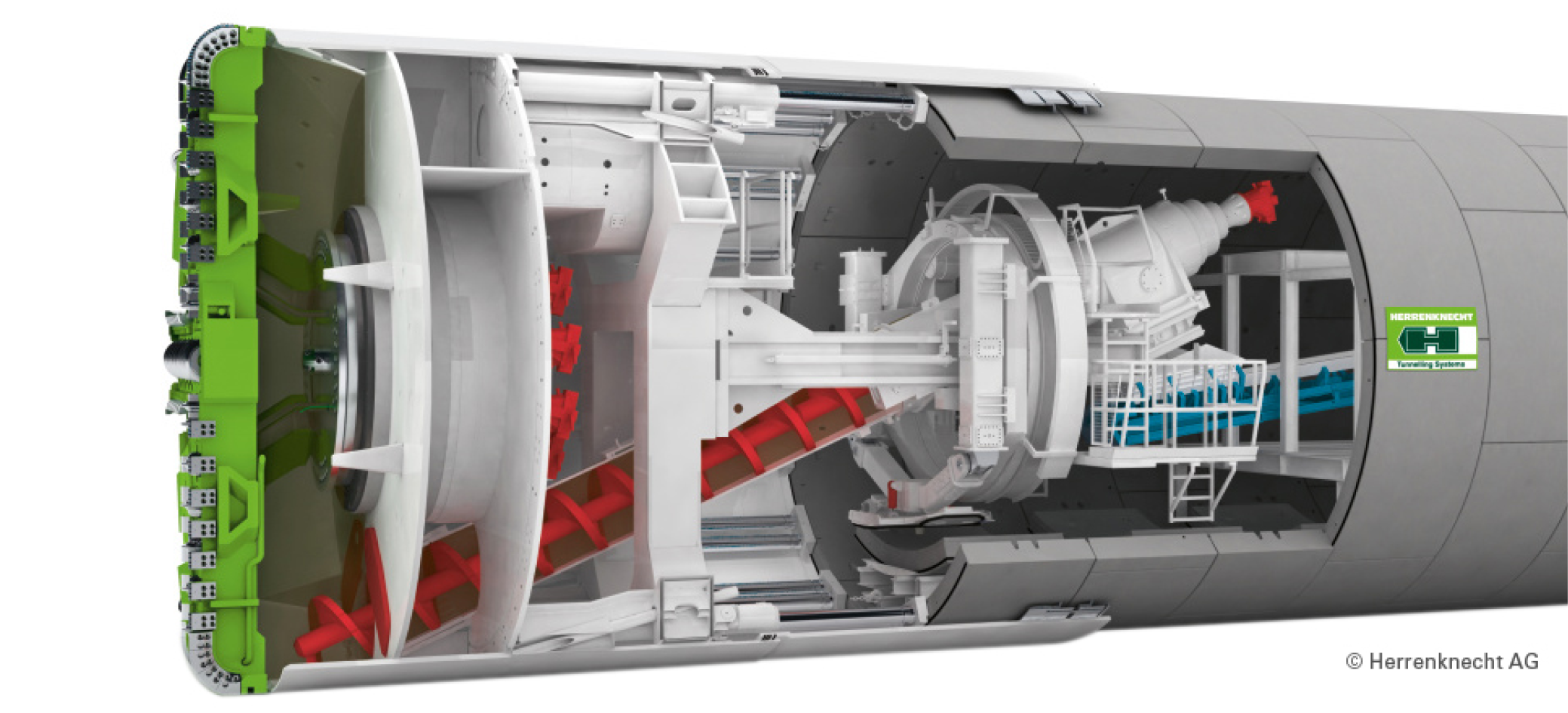

Die bei der Verlängerung der Wiener U2 in Richtung Süden zum Einsatz kommende, über 120 Meter lange und 1.300 Tonnen schwere Tunnelvortriebsmaschine DEBOHRA des Herstellers Herrenknecht ist bereits fleißig am Vorarbeiten. Die sogenannten Tübbinge, die in den Streckenröhren zwischen den Stationen Matzleinsdorfer Platz, Reinprechtsdorfer Straße, Pilgramgasse, Neubaugasse und Rathaus auf den insgesamt ca. 4 km langen U2-Baulosen U2/18-21 in beiden Richtungen zum Einsatz kommen, werden bereits seit Ende 2023 bei der MABA Fertigteilindustrie GmbH vorproduziert. Für das Auffahren der Tunnelröhren musste bereits ein entsprechendes Lager bereitstehen, um die 10-12 Ringe, die nun im Schnitt pro Tag verbaut werden, mehr oder weniger just-in-time an das Zwischenlager auf der Baustelle anzuliefern.

Ressourceneffiziente und umweltschonende Tunnelbaumethode

Die Tunnelvortriebsmaschine (TVM) ermöglicht höchst nachhaltigen Tunnelbau: Statt Baggern, Meiseln und schnellhärtendem Spritzbeton arbeitet sich die Tunnelvortriebsmaschine mit einem Schneidrad in

einem Ausbruchsdurchmesser von knapp 7 Metern kontinuierlich durch den Untergrund. Nach 1,4

Meter Vortrieb wird jeweils ein Betonring versetzt, der schrittweise die Tunnelröhre bildet. Jeder Ring

besteht aus sechs einzelnen Segmenten – den sogenannten Tübbingsegmente – die zuvor bei der MABA

unter optimalen Bedingungen vorgefertigt wurden und von der TVM passgenau installiert werden.

Sobald ein Ring fertig verlegt ist, kann sich die Tunnelvortriebsmaschine an diesem abdrücken und

weitervortreiben. Die sechs Tübbingsegmente, die einen fertigen Ring bilden, haben jeweils leicht

unterschiedliche Geometrien, die mit höchster Präzision auf Zehntelmillimeter genau hergestellt

werden und während der gesamten Produktionsphase laufend von Mitarbeiterinnen und Mitarbeiter

der Wiener Linien bereits im Werk überprüft werden.

Mit den 35 cm starken Tunnelringen kommt nur die exakte Menge an Beton und Bewehrung zum Einsatz, die zur Erfüllung der Spezifikationen erforderlich ist – und kein Kilo mehr!

Klimaprojekt mit Vorzeigecharakter

Der Öffi-Ausbau U2xU5 ist zweifellos eines der bedeutendsten Infrastruktur- und Klimaschutzprojekte für die Stadt Wien, das über 300 Millionen zusätzliche Fahrgäste pro Jahr erwarten lässt und eine deutliche Entlastung des Individualverkehrs bedeuten wird. Das Bauprojekt selbst wird möglichst effizient, umwelt- und anrainerfreundlich geplant und umgesetzt wie U2-Projektleiter DI (FH) Helmut Schweiger von der Abteilung Infrastrukturentwicklung und -realisierung / U-Bahn Neubau Süd bei den Wiener Linien ausführt:

„Durch den Einsatz der Tunnelvortriebsmaschine ersparen wir uns allein für den Abtransport des Aushubmaterials insgesamt ca. 20.000 LKW-Fahrten mitten in der Stadt. Das reduziert die Belastung für die Wienerinnen und Wiener natürlich signifikant, denn bei einem Bauprojekt in dieser Größenordnung ist die Belastung für Anrainer/innen und Gewerbetreibende natürlich entsprechend hoch.„

Komplexe Herausforderungen beim U-Bahn-Bau: Von Baumethoden bis Infrastrukturverlegung

Der Tunnelbau in bis zu 37 Metern Tiefe unter der Stadt stellt eine Reihe von Herausforderungen dar, wie Helmut Schweiger erklärt, der in seiner Karriere bereits an unterschiedlichen Infrastrukturprojekten beteiligt war:

„Aus bautechnischer Sicht ist dieses U-Bahn-Erweiterungsprojekt enorm spannend, da hier die unterschiedlichsten Baumethoden miteinander interagieren – von der offenen Bauweise für die Errichtung der Stationsschächte über den zyklischen Vortrieb bis hin zum kontinuierlichen Tunnelvortrieb, der bei Teilen der Streckenröhren zum Einsatz kommt.“

Entsprechend der Unternehmensphilosophie vergeben die Wiener Linien generell keine Generalbaulose, sondern wollen im Vergabeprozess auch zahlreichen lokalen Klein- und Mittelbetrieben die Möglichkeit bieten, direkt an diesem bedeutenden Infrastrukturprojekt teilnehmen zu können. Auch die örtliche Bauaufsicht wird in erster Linie intern abgewickelt.

Premiere für MABA Fertigteilindustrie im Stammwerk

Für die über eine Arbeitsgemeinschaft aus PORR und STRABAG realisierten U2-Baulose zwischen Matzleinsdorfer Platz und Augustinplatz werden die Tübbinge erstmals in Standfertigung in den angestammten Werkshallen der MABA Fertigteilindustrie GmbH in Wöllersdorf produziert – und nicht, wie bei vergangenen MABA-Tunnelgroßprojekten wie dem Wienerwaldtunnel, Koralmtunnel oder Boßlertunnel, in einer eigens errichteten Feldfabrik am Tunnelportal.

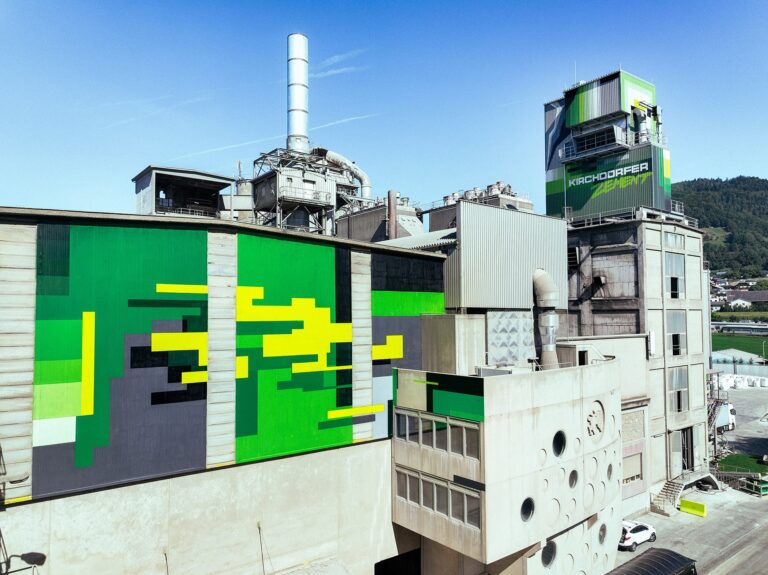

„Die günstige Lage südlich von Wien, die kurzen Transportwege und das Vertrauen in einen Betrieb, der bereits seit einem Jahrhundert mit seiner Expertise und seinem riesigen Produktportfolio wesentlich zur Wiener Infrastruktur beiträgt, haben dazu beigetragen, dass wir letztlich von der ARGE U2 17-21 beauftragt wurden“, erzählt Prokurist Stefan Kizlink.

„Nach den vielen spektakulären Tübbing-Projekten unserer Unternehmensgruppe von der Koralm bis nach Stuttgart freuen wir uns ganz besonders, unsere Expertise nun quasi vor der Haustür zur Verfügung stellen zu können!“ freut sich auch Michael Wardian, Geschäftsführer der Kirchdorfer Gruppe.

Tübbing: Die Quadratur des Kreises im Tunnelbau

Der erste Tübbing wurde am 23. November 2023 im MABA Werk in Wöllersdorf produziert. Bis zum Andrehtermin wurde das Lager kontinuierlich mit rund 36 Tübbingen pro Tag aufgefüllt. Insgesamt werden über 19.000 Einzelsegmente für den Öffi-Ausbau U2xU5 hergestellt.

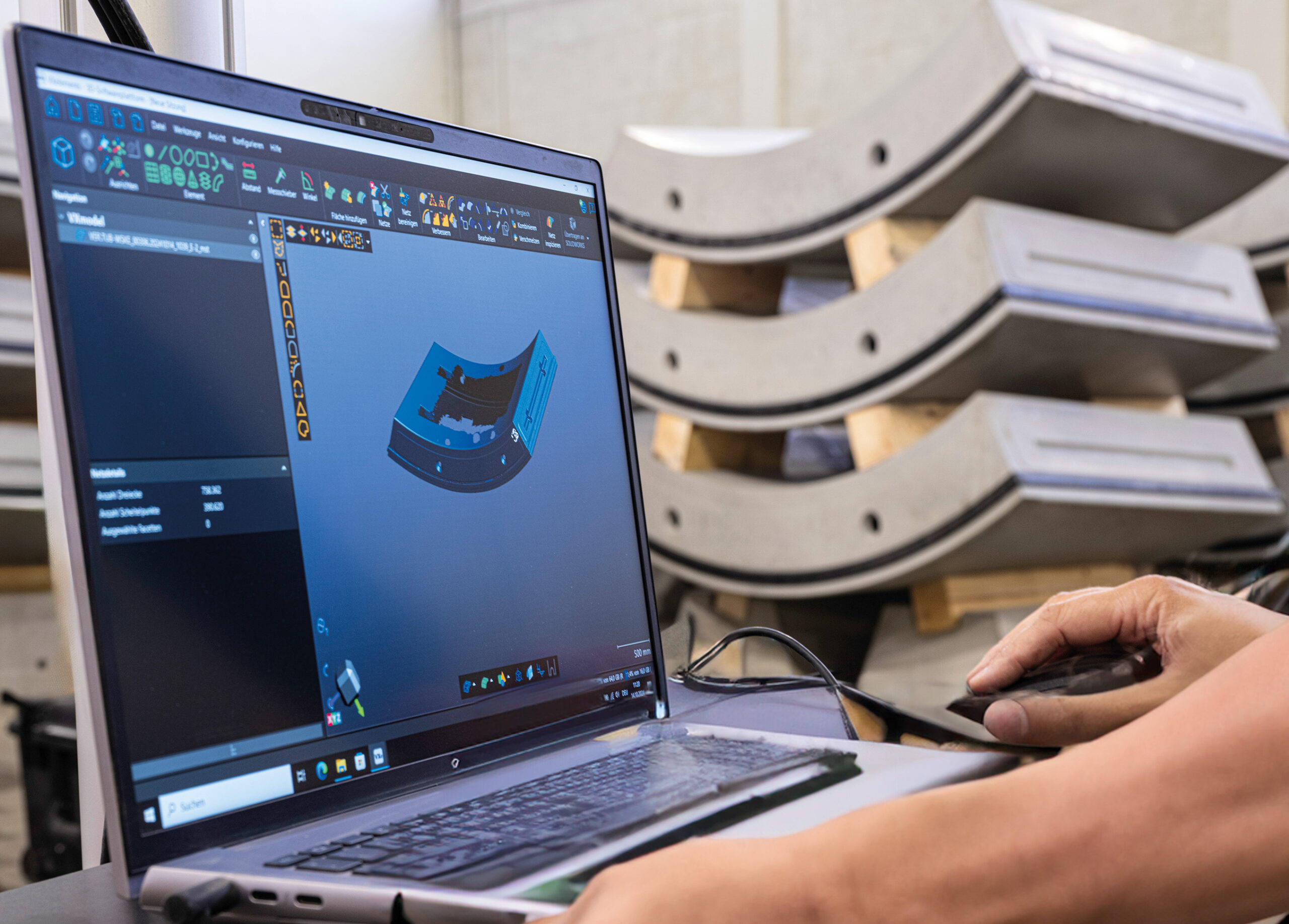

Die Betonfertigteile werden mit äußerst geringen Toleranzen hergestellt, die sonst nur im Maschinenbau üblich sind,– ein Umstand, der hoch spezifisches Knowhow erfordert. Die präzise Geometrie wird nach de Ausschalen mit laserbasierten Theodoliten vermessen und kontrolliert.

Die hohen Qualitätsanforderungen werden von den Mitarbeitern und Mitarbeiterinnen der Wiener Linien während der Tübbingproduktion übrigens mehrmals pro Woche direkt vor Ort überprüft. Damit wird sichergestellt, dass die geschätzten Fahrgäste der Wiener Linien später einmal durch ein makelloses Tunnelbauwerk transportiert werden.

Bild- & Videomaterial

Abdruck honorarfrei unter Verwendung des jeweiligen Copyrights

Die günstige Lage südlich von Wien, die kurzen Transportwege und das Vertrauen in einen Betrieb, der bereits seit einem Jahrhundert mit seiner Expertise und seinem riesigen Produktportfolio wesentlich zur Wiener Infrastruktur beiträgt, haben dazu beigetragen, dass die MABA mit dem Projekt beauftragt wurde. © Kirchdorfer Gruppe

Über 19.000 Tübbingsegmente (sechs Segmente bilden einen Tübbingring) werden bei der MABA südlich von Wien bereits seit November 2023 vorproduziert. © Kirchdorfer Gruppe

Infrastrukturentwicklung und -realisierung

B73 U-Bahn Neubau Süd Abteilungsleitung

Projektleiter U2, © Wiener Linien

Die von der ARGE U2 17-21 (STRABAG/PORR) betriebene Herrenknecht-Tunnelvortriebsmaschine veranschaulicht die Tunnelbaumethode: Der beim U2-Ausbau zum Einsatz kommende Maschinentyp des „Erddruckschilds“ (EPB – Earth Pressure Balance Shield) löst mit einem rotierenden Schneidrad Material, das über eine Förderschnecke in den hinteren Bereich der Vortriebsmaschine transportiert wird. In einem ständigen Wechsel von Ringbauphase und Vortriebsphase wird die Maschine über Hydraulikzylinder nach vorne gepresst und stößt sich dabei am jeweils zuvor gesetzten Tübbingring ab. Die EPB-Methode ist besonders für den Vortrieb in weichen, bindigen Böden geeignet: Über Düsen im Schneidrad kann lockeres Erdreich konditioniert werden und das Erddruckschild wirkt dem Stabilitätsverlust durch die Erzeugung eines entsprechenden Stützdrucks entgegen. Dabei wird das Erdreich so weit komprimiert, bis ein Gleichgewicht hergestellt ist. Diese nahezu setzungsfreie Vortriebsmethode ist optimal für den innerstädtischen Bereich. © Herrenknecht

Illustrationen: www.herrenknecht.com